弹簧疲劳破坏过程的不同阶段有不同的机理。因此,对弹簧疲劳失效机理的研究通常需要分别研究裂纹萌生和扩展阶段的机理。另一方面,弹簧疲劳失效过程存在着许多明显或潜在的内外因素,使得复杂多变的弹簧疲劳失效现象难以用统一的理论来解释其机理。目前,对弹簧疲劳失效机理的研究已经取得了一定的成果,提出了一些弹簧疲劳裂纹萌生和扩展的模型,并对相应的理论进行了阐述。这些理论都有各自的特点,可以解释一定条件下的一些弹簧疲劳失效现象。

关于弹簧疲劳裂纹萌生机理,虽然弹簧疲劳裂纹萌生机理多种多样,但在无表面缺陷的情况下,弹簧疲劳裂纹萌生的基本机理是滑移形核。局部塑性变形是裂纹形成的先决条件,应力交变部分是弹簧疲劳裂纹形成的关键因素。

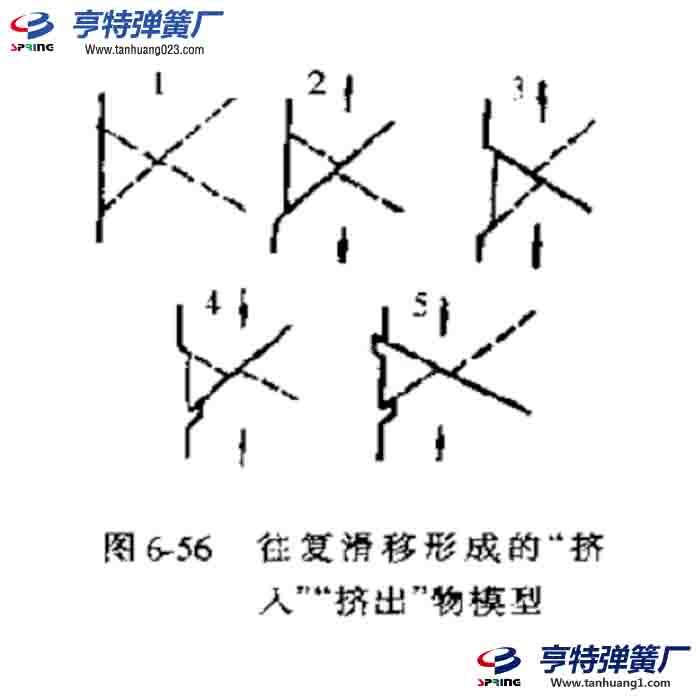

往复式滑移成形挤出物挤入沟槽的模型:模型如图6-56所示。该模型认为,弹簧疲劳裂纹萌生的基本机制是滑移形核,在大多数弹簧疲劳断裂中,裂纹均形成于白色表面。如果从经历一定弹簧疲劳循环应力的试样中取样,弹簧疲劳强度不低于原材料弹簧疲劳强度,说明材料在弹簧疲劳过程中没有实质性损伤。

如果对试样表面进行强化处理,可以提高弹簧的疲劳强度。相反,如果试样表面软化,则应降低弹簧疲劳强度,这表明表面质量对弹簧疲劳强度的直接影响。进一步分析表明,弹簧疲劳裂纹的形成与弹簧疲劳过程中试件内部发生的一系列结构变化有关。

裂纹形成的前提是表面局部塑性变形。对于光滑试件,在多次弹簧疲劳循环加载后,试件表面会出现少量滑移线。随着试验的继续,滑移线转移线将继续增大,滑移量将逐渐增大,未来形成的滑移线将大多接近原滑移线,共同形成滑移带,这个滑移带将越来越宽和加深。如果通过化学腐蚀或电解抛光去除表层,部分滑移线将消失,但仍会保留一些较粗的滑移带,并在随后的连续循环中逐渐变宽,形成所谓的驻留滑移转移。继续循环,驻留滑移带不断加宽,最终在这些驻留滑移带上出现弹簧疲劳裂纹。

当滑移带较大时,许多材料会产生“挤入”和“挤出”现象,在表面形成脊状和沟槽,或形成带状挤出物。尺寸可达10um,皮带长度为1;um至粒度。挤出量和挤出量随循环量的增加而增加。达到一定尺寸后,在沟槽或“挤压”和“挤压”的表面下会形成晶体学切割或裂纹,并逐渐扩展为宏观裂纹。铜、铝、铁和合金钢中可能会出现这种挤挤现象。

驻留滑移带的形成与应力有关,只有低应力、高周疲劳的弹簧才会形成,高应力、低周疲劳的弹簧才会形成沿晶裂纹。

滑移条件与材料的屈服强度有关。低屈服强度材料在弹簧疲劳过程中容易产生滑移带,在驻留滑移带或挤压挤压挤压点处可能出现弹簧疲劳裂纹,屈服强度越高,弹簧疲劳裂纹越难产生。

在共晶晶界存在时,常优先出现驻留滑移带,导致弹簧疲劳裂纹的萌生。图6-57显示了在疲劳条件下,由铜在滑动区和弹簧晶界交叉处形成的弹簧疲劳裂纹。这种现象可能发生在滑动带和断裂边界的交叉处。”相关的。

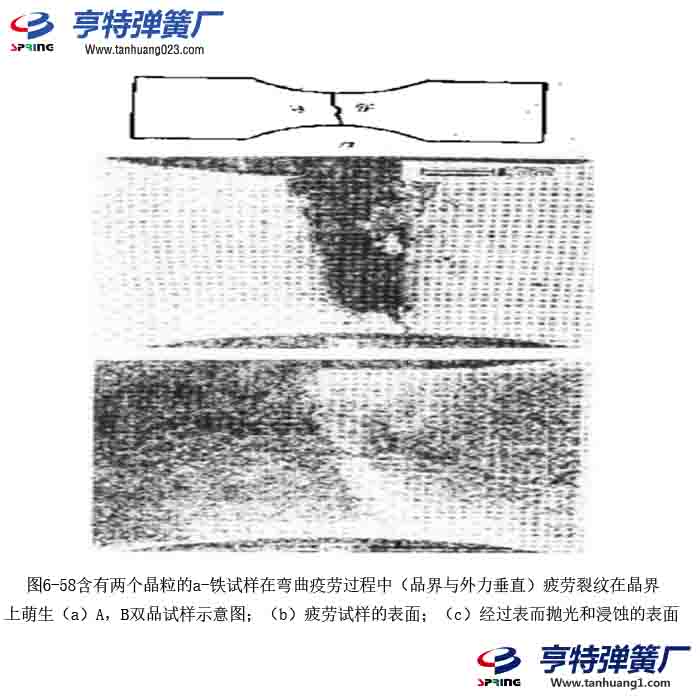

多晶金属晶界也是弹簧疲劳裂纹的易发区。图6-58显示了在铁晶界上萌生的弹簧疲劳裂纹。在弹簧疲劳裂纹附近的狭窄区域形成了密集的滑移痕迹。图6-58c显示,晶界上萌生的弹簧疲劳裂纹也是晶体大量滑移的结果。

位错破坏理论:在弹簧疲劳过程的初始阶段,会产生一条短而薄的滑移线,如图6-59所示。可以认为,由于位错积累,两端被阻塞。结果,滑移面上的位错源停止,滑移线无法发展。当两个非常接近的滑移线之间发生横向滑移时,滑移面上积累的位错消失,然后这些面上的位错源继续移动,滑移线继续发展成滑移带。,见图6-59(b)。在两个平行滑动面(距离小于10-7cm)上,取消两排相反的标志,留下一排孔,如图6-59(c)所示。位错进入并发展成弹簧疲劳裂纹。