弹簧疲劳裂纹扩展的第一阶段传播机理

弹簧疲劳裂纹扩展的第一阶段断裂面在弹簧中大多是一段光滑、半平坦的平坦段。x射线分析证明,在面心立方金属中,平面截面为[111]平面。

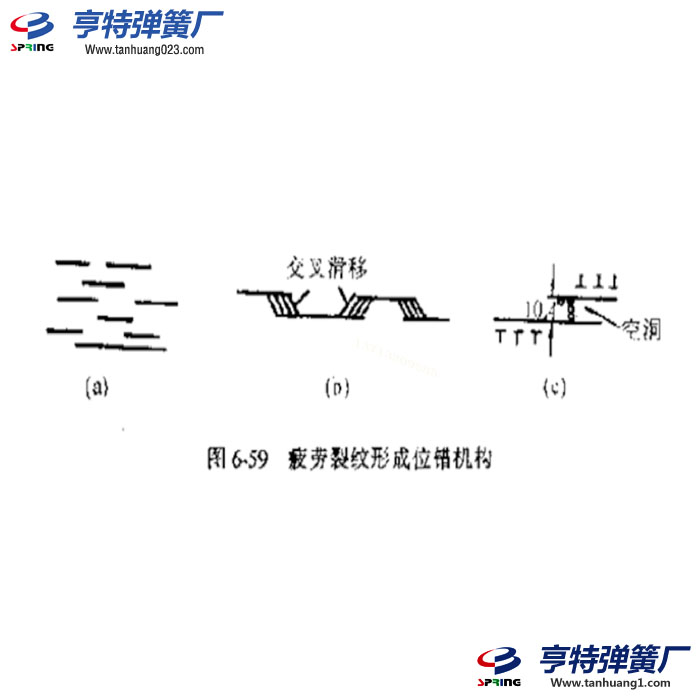

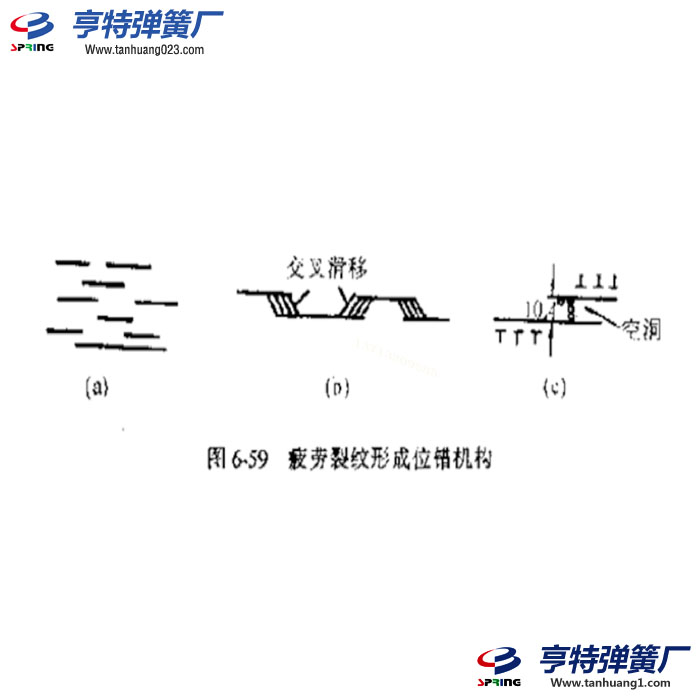

初始与最大剪应力方向一致,膨胀过程中与晶界相遇后方向略有变化。逐渐向垂直于最大拉应力的方向过渡。某些弹簧材料,如Al-7.5%高强度铝,在裂纹扩展的第一阶段可以观察到锯齿状的截面,这是沿11111平面不同方向滑动发展的第一阶段的结果。可以看出,弹簧疲劳裂纹扩展第一阶段的主要特征是沿一个特定的滑移面,即体心立方金属中的| 111}面。断口平整光滑,说明扩展的第一阶段是在交变应力作用下的特定滑移面重复扩展,导致裂纹扩展。现在主要有以下几个模型来描述第一阶段的扩张:

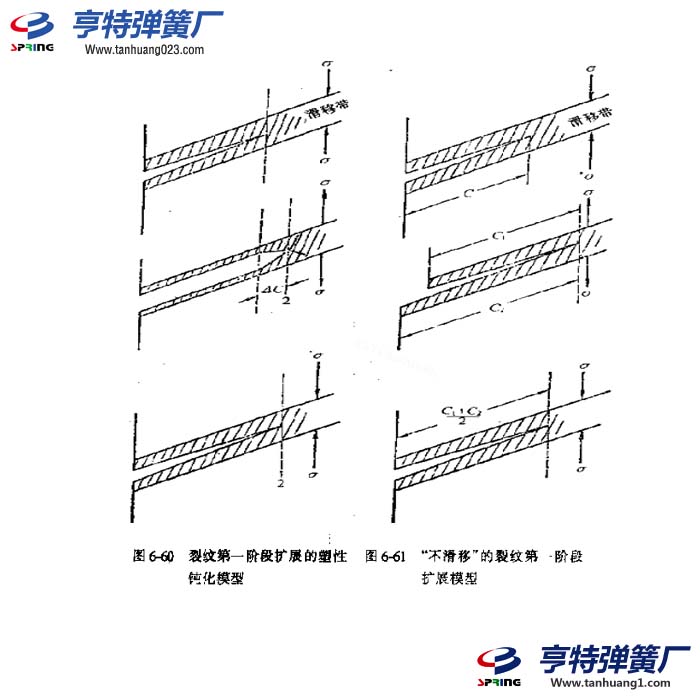

1. 塑性钝化模型:该模型认为,在交变应力作用下,裂纹尖端由于塑性流动在半个周期的拉应力作用下被打开和钝化,从而形成一个新的表面,裂纹向前扩展。在压缩应力的半周期内,裂纹再次闭合。一个周期结束时,裂纹由ΔC进步。这样反复的拉压交替进行,裂纹会继续向前扩展,如图6-60所示。由于裂纹在第一阶段扩展,所以每循环的膨胀量非常小,所以表面除了划痕没有其他痕迹。该模型要求两组滑移面沿裂纹前沿剪切头方向的流变特性,因此适用于表现出类波纹滑移的弹簧材料。

2. 防滑模型:该模型是基于大多数弹簧材料在第一阶段截面上没有看到疲劳发光这一事实。我们认为裂纹的扩展是严格沿滑移面进行的。这种纯剪切(无交错滑移)是由过程控制的。

如图6-61所示。首先,裂纹一侧的金属被剪切位移,增加了另一侧金属表面到裂纹尖端的距离,从C1到C2,然后在压缩载荷作用下。样品表面已恢复到原来的状态。此时,裂纹长度由C1增加到(C1 + C2) / 2,△C = (C1 + C2) / 2。

从本质上讲,上述两种情况与模型没有本质的区别,因为它们所描述的裂纹扩展是通过相同的塑性位移产生一个新的表面来实现的。而对于平面滑簧材料,采用无滑移模型比较合适。

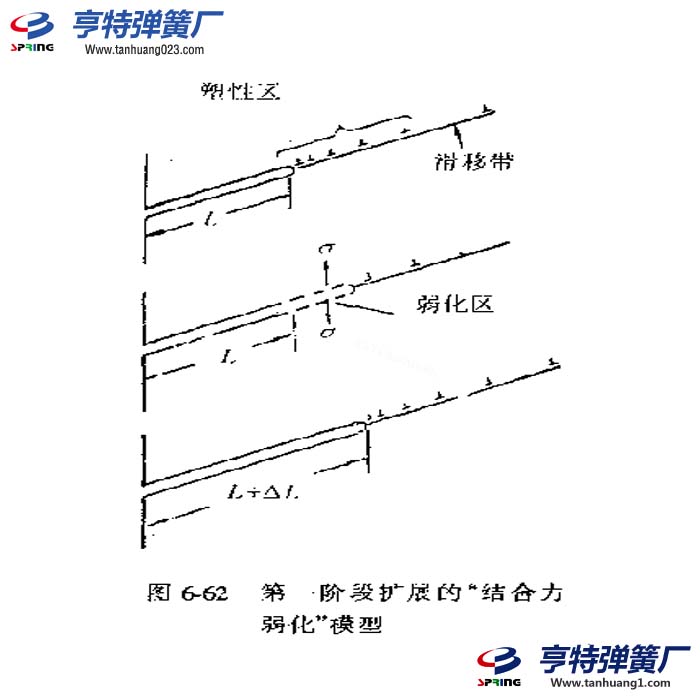

3.“内聚弱化”模型:这是针对镍基高温合金提出的一种模型。该模型认为,在高周疲劳载荷作用下,裂纹前沿的滑移面(少量滑移面)发生重复滑移运动。这种滑动运动削弱了滑动面之间的原子结合力。当这种削弱作用在裂纹尖端前局部区域足够大时,在正应力作用下产生局部低应力断裂,裂纹向前传播一小段距离,使所谓的“不显著塑性变形”见“6-62”所示的“破坏”示意图。

这一模式也可以解释镍基高温合金低周疲劳扩展第一阶段的特征。

在高应变条件下,裂纹尖端局部区域会产生较大的变形,变形区会变宽。在最大应力作用下,局部区域会发生微坑塑性断裂。从而在横截面上留下微坑。