你现在的位置:主页 > 弹簧设计 > 55CrSi钢阀门弹簧断裂原因分析

55CrSi钢阀门弹簧断裂原因分析

阀门弹簧是各种零部件的重要组成部分,它在阀门关闭时,确保阀门与阀门座的闭合密封, 阀门开启时,使阀门准确地随凸轮运动。阀门弹簧在工作时承受周期性交变载荷,由此可以知道阀门弹簧工作环境恶劣,所受应力较大,如果不精心设计,则阀门弹簧会过早的出现疲劳断裂,一旦阀门弹簧发生断裂,将会引起严重后果,轻则发动机无法启动,重则会破坏整个发动机。因此对阀门弹簧进行应力和疲劳寿命的研究显得尤为重要。

客户找到我们,提供了某弹簧厂使用3.6mm55CrSi钢丝(油淬-回火)绕制成阀门弹簧, 再经去应力退火、喷丸处理及低温回火后处理,在进行台架试验330h后出现疲劳断裂。为找出断裂原因,我们对断裂弹簧进行了理化检验和分析以解决弹簧寿命问题。

1 化学成分分析

在断裂弹簧本体上取样进行化学成分分析,其分析结果如下:

55Cr Si 钢丝的化学成分 (质量分数)( Chem ica l com position of 55Cr Si steel wire (w t))

|

条件 |

C |

Si |

Mn |

Cr |

P |

S |

Cu |

|

标准值 |

0.5-0.6 |

1.2-1.6 |

0.5-0.8 |

0.5-0.8 |

≤.03 |

≤0.03 |

≤0.02 |

|

试样 |

0.56 |

1.44 |

0.66 |

0.71 |

0.01 |

0.006 |

0.01 |

2 低倍检验

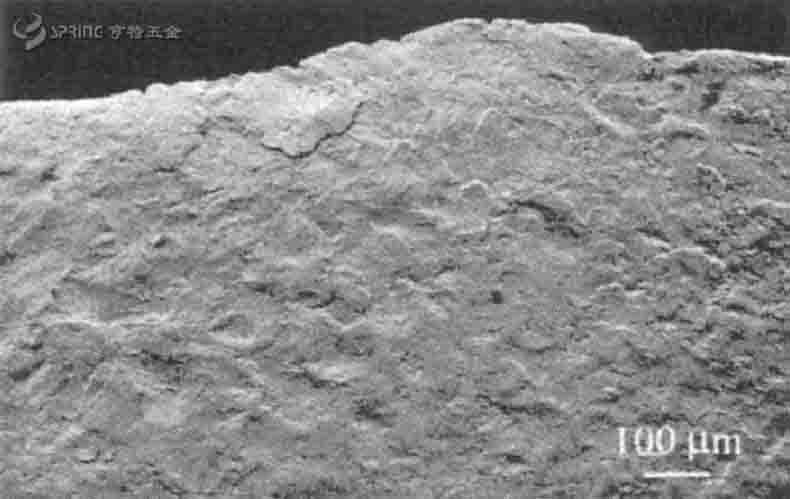

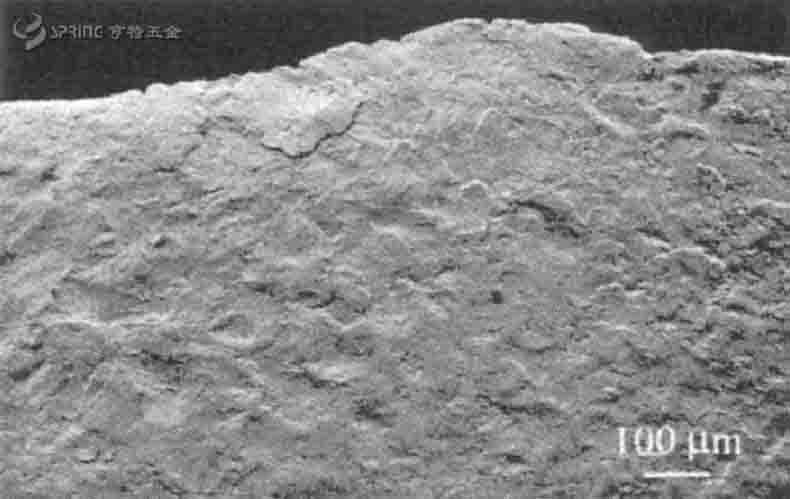

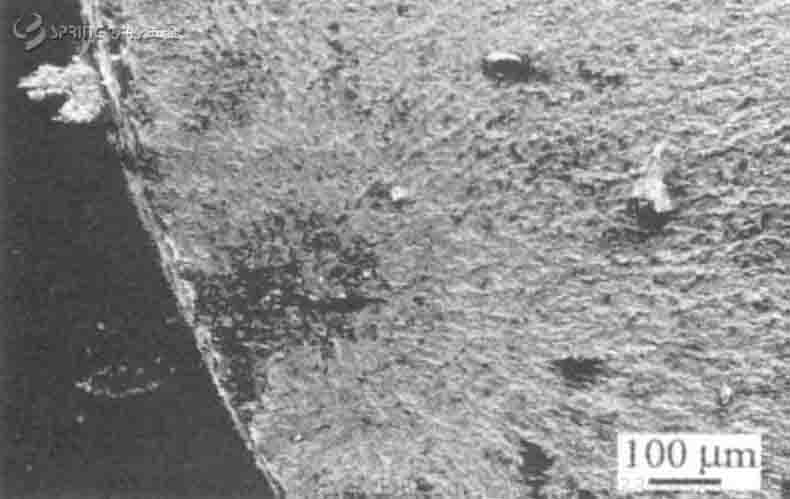

将断裂弹簧用热酸侵蚀及烘干后用肉眼观察,可见断口附近钢丝表面比较光滑 ,没有明显的裂纹、划伤 、麻坑和麻面等缺陷存在。裂纹源位于断口一侧的边缘 ,并由此向内扩展 .

*钢丝断口表面形貌(T he fracture appea rance o f the steel w ire)

3 金相检验

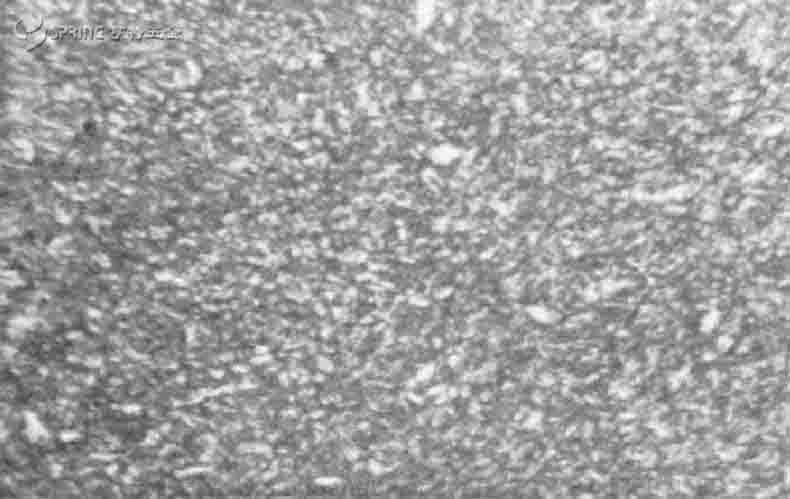

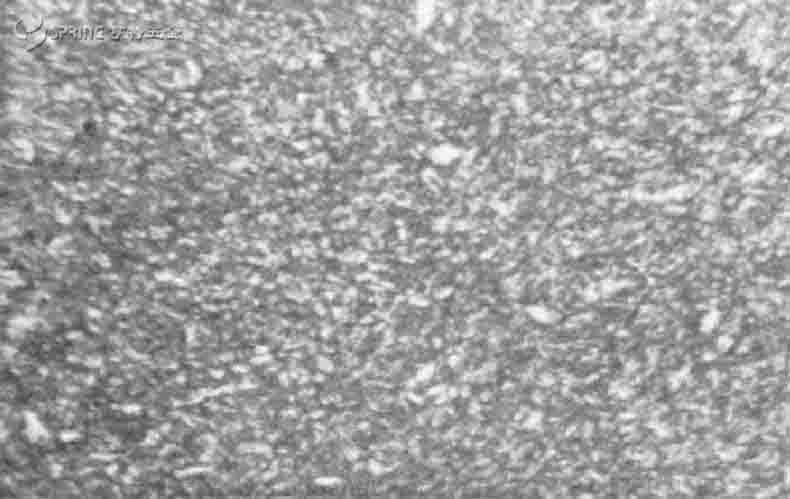

截取断口处试样进行镶嵌、研磨和抛光后用4 %硝酸酒精溶液侵蚀 。 在 400 倍光学显微镜下观察发现脱碳层 0.01 mm , 未全脱碳 ;

*断口低倍形貌(Fr actur e appearance in low m ag nificatio n)

显微组织为回火屈氏体,未发现异常组织。

*钢丝的显微组织400×(M icrostr ucture o f the steel wire)

4 断口分析

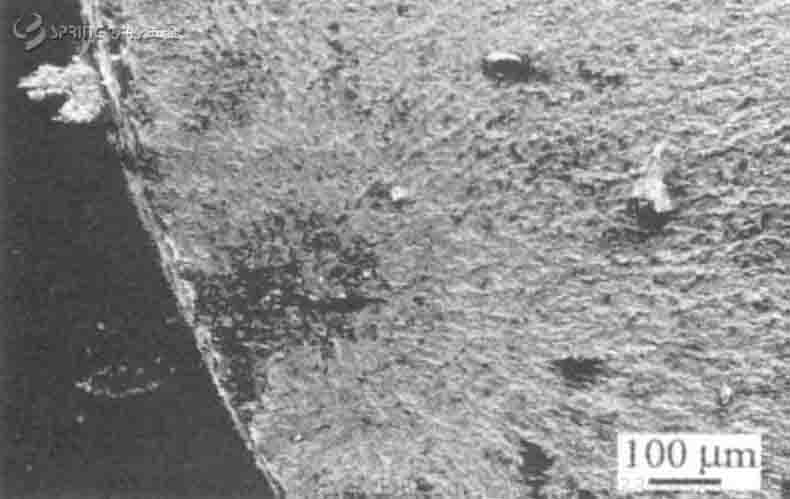

用扫描电镜对钢丝断口处进行分析, 钢丝断口的裂纹源如图所示,

裂纹源(T he cr ack sour ce )

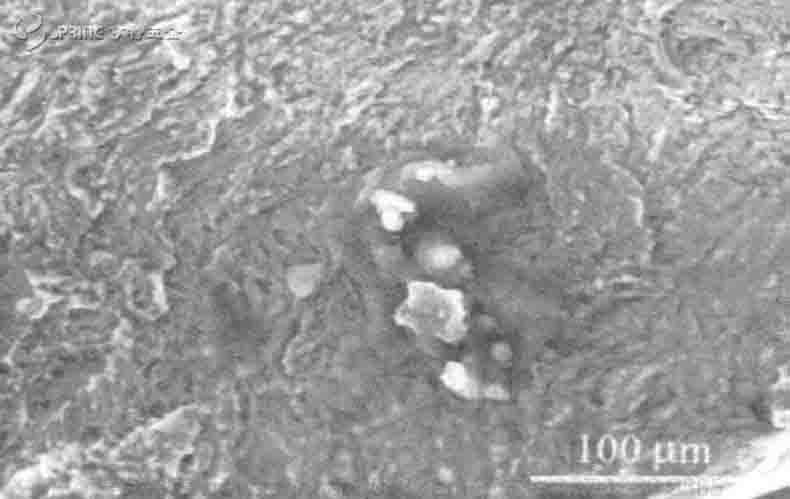

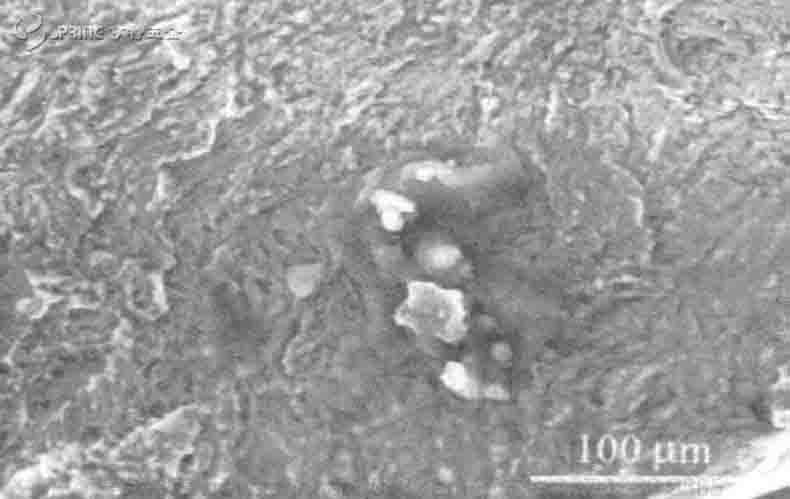

进一步观察发现裂纹源处存在夹杂物。

裂纹源处非金属夹杂物(T he nonm etallic inclusion in the)

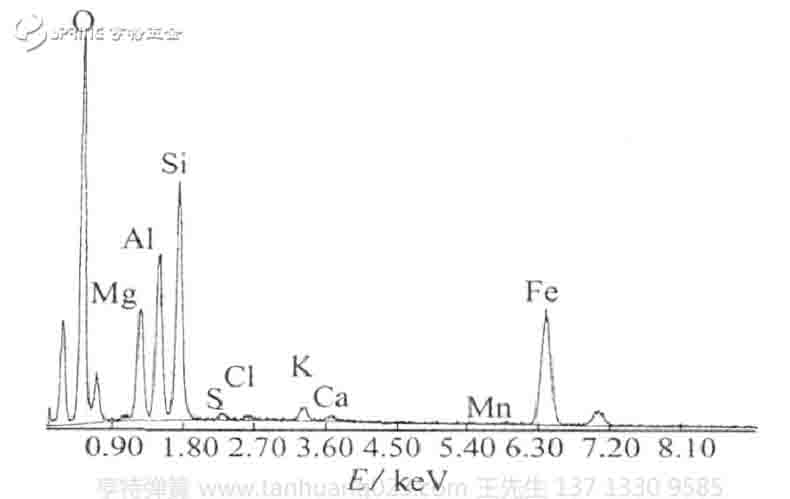

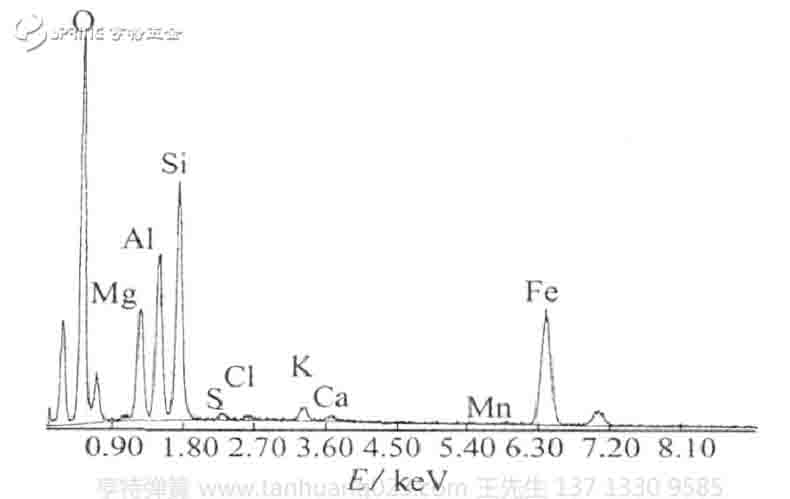

对夹杂物进行能谱分析, 发现其主要成分为硅 、铝和铁, 是夹杂物成分的能谱分析结果,

|

AI |

Mg |

Si |

O |

Fe |

K |

S |

|

11.38 |

8.91 |

15.45 |

36.98 |

24.86 |

1.03 |

0.38 |

夹杂物成分的能谱分析结果(质量分数)( Com positio n o f the inclusion by ene rgy spectrum analy sis (w t)) 图为能谱分析的定量结果 。明显可见钢材中有非金属夹杂物。

5分析与讨论

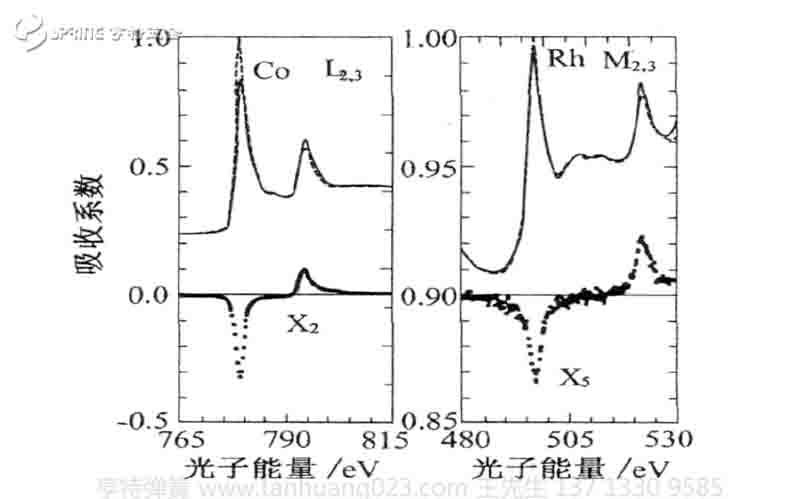

由于弹簧长期处于周期性载荷作用下, 要求具有高的疲劳强度、耐冲击性能和弹性变形能力;此外,弹簧材料对表面质量要求也很高,因为材料表面缺陷易造成应力集中,且表面粗糙度越高,弹簧的疲劳强度也会越低。55C r Si低合金钢经油淬火-中温回火后获得回火屈氏体组织, 可保证弹簧具有高的弹性强度和屈服强度, 同时又有足够的韧度和塑性,但要使之具有高的疲劳强度和耐冲击性能还必须尽量减少钢中的非金属夹杂物, 并尽量提高弹簧的表面质量。对钢丝的化学成分分析以及断口的宏观和显微组织检测结果可知 :钢丝的化学成分和脱碳层均符合标准规定, 弹簧断口钢丝表面没有缺陷存在, 热处理后的组织(回火屈氏体)正常 ,所以该弹簧产生的吸收边、5d 过渡金属以及稀土金属的 L2, 3 吸收边 。3d 和 5d 元素的 L 2 , 3 对应的是有很高 X 射线吸收信号/背景比的类 d 态价电子, 所以试验比较容易进行。而 4d 元素的能量在 2 ~ 3 ke V 。对大多数晶体单色器来讲, 这一能量范围所对应的入射角接近45°, 这时单色器输出的仅是线偏振 X 射线 。 例如 ,在 Rh 的 L2 吸收边(3 146 e V), 100 %圆偏振入射光经过 Si(111)晶体单色器以后偏振度仅剩下 8 %的 M2,3吸收边对应的能量范围在 300 ~ 600 e V[ 19]。尽管信号/背景强度比不太大(一般 4d 过渡金属M 2 , 3 边的 XM CD 信号是过渡金属 L2 , 3的 1/ 25), 在当时的试验条件下, 测量 M2,3吸收边的XMCD 谱要比 L2,3 边容易。

Co0 .77-Rh0 .23合金中 Co L2, 3和 Rh M2 ,3吸收边的X 射线吸收谱和对应的 X M CD 谱

X-ray abso rptio n spectrum and cor respo ndingXM CD spectrum of Co L2, 3 andRh M 2 ,3 in Co0 .77-Rh0.23alloy

(a) Co L2 , 3abso rptio n side

(b) Rh M2 , 3abso rptio n side

图中 示出了 Co0.77-Rh0.23 合金对应于 Co L2,3和 Rh M2,3吸收边的X 射线吸收谱和对应的 XM CD谱。测量过程中入射光同样品表面法线方向成65°。这样 , 光的偏振方向同样品的磁化方向分别成25°和 155°。图中的 X M CD 谱是对应于这两个入射角测得的吸收谱之差, 非零的结构对应于吸收边的XM CD 结构 。 改变组分后 , 发现 Co0 .49 Rh0 .51 的XM CD 信号 明显 减小 。 在 另一 个 相似 的材 料Co 0 .75 Ru0 .25 上却没有观测到 Ru 元素的 M2 , 3 吸收边的 XM CD 峰 。研究表明 XMCD 效应同材料的饱和磁化强度以及剩余磁化强度的大小有关。比如Co 0 .75 T u0 .25 有较小的磁化强度 , 剩余磁化强度为5 2 %, Co0 .49 Rh0 . 51 的剩余磁化强度仅为40 %, 而51 的剩余磁化强度仅为40 %,而Co0 .77 Rh0 .23 达到 66 %。疲劳断裂并不是由于化学成分、钢丝表面的宏观缺陷或者不正常热处理组织造成的。

由断口分析可知 :疲劳裂纹起源于钢丝表层, 弹簧断口疲劳裂纹源处存在非金属夹杂物 。由上图可知,该夹杂物主要是含硅酸盐和氧化铝的复杂氧化物,其中氧化铝类夹杂物具有高硬度和高熔点 ,无塑性,属脆性夹杂物,且该夹杂物处于受交变应力较大的钢丝表层。在进行台架试验的过程中, 金属基体发生弹塑性变形 ,而氧化铝类夹杂物不能随基体同步变形,在夹杂物与基体之间形成微裂纹,而微裂纹在循环载荷的作用下继续扩展并最终导致了弹簧的疲劳断裂 。

3 结论

钢丝表层存在的脆性非金属夹杂物是造成弹簧寿命不足的主要原因。

为您推荐其它类似文章:

阀门弹簧

阀门弹簧断裂

阀门并联双弹簧

阀门弹簧材料

空气阀门弹簧