由于水下阀门的驱动力很大,阀门行程也比较长,导致设计的执行机构的 弹簧结构尺寸比较 大。由图可以看出:弹簧的安装尺寸,主要是轴向尺寸成为导致执行机构整体尺寸偏 大的重要因素。因此,要想减小执行机构的整体尺寸,最直接的办法就是使弹簧在满足需求的情况下轴向尺寸更小。本文对减小执行机构整体尺寸的最关键因素进行了分析和优化设计,即通过选取合适的弹簧方案和采用优化设计的方法,使弹簧在满足性能的条件下,达到设计安装尺寸最短的目的。

1 弹簧设计方案的选取

根据对国外相关产品的调研,水下阀门液压执行机构的弹簧设计方案分为单圆柱螺旋压缩弹簧、碟形弹簧和同轴并联双圆柱螺旋压缩弹簧

3种。其中,单圆柱螺旋压缩弹簧的应用比较广泛,其具有结构简单、可靠性高等优点,国外各大水下石油装备公司的早期产品均采用这种结构。但是随着执行机构设计载荷的增大,以及对执行机构整体尺寸优化的要求,这就需要一种承载能力更大且结构更为紧凑的弹簧设计方案。

碟形弹簧和同轴并联双弹簧具有承载能力大、结构紧凑等优点,因而成为替代单圆柱螺旋弹簧的可行方案,并受到国外各大水下石油装备公司设计师们的亲睐。例如:FMC 公司的 M3000系列水下阀门液压执行机构就设计了碟簧代替传统的螺旋弹簧,使得执行机构整体尺寸大为缩短;Cameron公司最新的 Ring-O 系列海底阀门液压执行机构采用同轴并联双弹簧的设计,使执行机构的内部结构更加紧凑,减小了执行机构的整体尺寸。

执行机构内的碟形弹簧由多片单片碟形弹簧叠加而成,其组合形式一般设计为对合组合。单片碟形弹簧的结构,:Dd为碟簧外径;d

d为碟簧内径;Hd为碟簧自由高度;t为碟簧厚度;h0为碟簧压平时的变形量。

可以看出:碟形弹簧的外径尺寸相对内径尺寸差别比较大,即当弹簧的设计内径较大时,碟形弹簧的径向尺寸会很大,难以满足执行机构径向尺寸限制的要求。

同轴并联双弹簧与碟形弹簧相比,

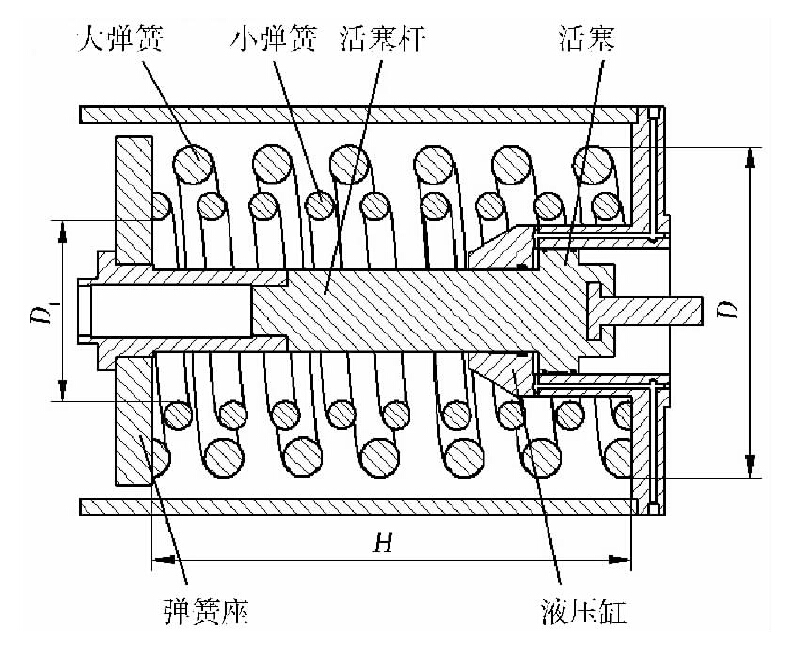

除了具有承载能力大和结构紧凑等共有的优点外,其径向结构更为紧凑,并且布置灵活,适用性更强。因此,从执行机构的径向尺寸优化和内部结构布置考虑,选取同轴并联双弹簧的设计方案。为采用同轴并联双弹簧结构的单作用液压缸结构图,图中:D为双弹簧结构的外径;D1为双弹簧结构的内径;H 为双弹簧结构的安装高度。

该结构在设计时需要考虑其外径和内径满足一定的空间尺寸限制,然后通过合理分配大小弹簧的设计载荷以降低单个弹簧的设计载荷,从而达到减小弹簧设计安装高度的目的。

2 双弹簧优化设计的数学模型

轴并联双圆柱螺旋压缩弹簧结构通过弹簧的并联从而实现该结构整体承载能力的增大,其最大工作载荷等于2个弹簧的最大工作载荷之和

。

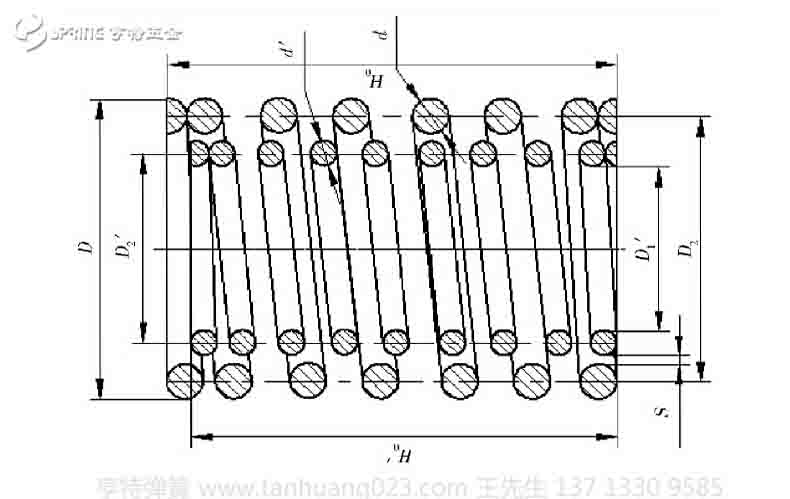

2个弹簧的高度不一样时,可以设计一端支撑面在同一水平面,另一端设计采用带一定高度差凸台的弹簧座支撑。同轴并联双圆柱螺旋压缩弹簧的结构,图中:d为大弹簧的簧丝直径;d′为小弹簧的簧丝直径;D2为大弹簧的弹簧中径;D′2 为小弹簧的弹簧中径;H

0为 大弹簧的 自 由 高度;H′0为小弹簧的自由高度;D 为大弹簧外径;D′1为小弹簧 内 径;S 为 大 弹 簧 与 小 弹 簧 之 间 的 径 向间隙。

双弹簧结构由2个弹簧并联而成,与单弹簧结构相比,其占用更多的径向空间,因此比较适用于径向空间比较充裕的设计条件。

2.1确定设计变量

圆柱螺旋压缩弹簧的参数包括簧丝直径、弹簧中径、有效圈数、旋绕比、刚度等变量。一般选取弹簧丝直径d、弹簧中径 D2和有 效 圈数作为设计变量。由于采用的双弹簧结构,还应给出大、小弹簧的载荷系数。设大弹簧的载荷系数为μ(0<μ<1),则大弹簧的最大工作载荷为μFmax,小弹簧最大工作载荷为(1-μ)Fmax。则此优化设计的设计变量为X={x1,x2,x3,x4,x5,x6,x7}T={d,D2,n,d′,D′2,n′,μ}T

式中:d 为大弹簧簧丝直径,m;D2为大弹簧中径,m;n 为大弹簧有效圈数;d′为小弹簧簧丝直径,m;D′2 为小弹簧中径,m;n′为小弹簧有效圈数;μ为小弹簧载荷系数。

2.2 确定目标函数

设计的双弹簧应在满足结构性能等条件下,要求其结构紧凑、安装尺寸最小。考虑到弹簧的径向设计空间条件已知,此处以双弹簧的设计安装高度最小作为优化的目标函数。双弹簧结构的设计安装高度取大弹簧预紧高度 H1和小弹簧预紧高度 H′1中的大值,即H=max(H1,H′1)设计弹簧的两端并紧磨平,通过计算可得双弹簧的设计安装高度为H=max(1.1nd+3d+λmax-λ1,

1.1n′d′+3d′+λmax-λ1)

式中:λmax为弹簧最大压缩量,m;λ1为弹簧预紧压缩量,m。则目标函数的表达式为

f(x)=max(1.1x3x1+3x1+λmax-λ1,

1.1x6x4+3x4+λmax-λ1)

2.3 确定约束条件

2.3.1 剪切强度条件

弹簧的最大剪应力应满足τmax=8kFmaxD2/πd3≤[τ]

式中:Fmax为最大工作载荷,N;[τ]为材料的许用剪应力,Pa;k 为弹簧曲度系数,k=4C-1/4C-4+0.615/C;C为弹簧旋绕比,C=D2/d。可以得到约束条件为c1(x)=-[τ]+2.548Fmaxx-31x2x7((4x2-x1)×(4x2-4x1)-1+0.615x1x-12)

c2(x)=-[τ]+2.548Fmaxx-34x5(1-x7)((4x5-x4)(4x5-4x4)-1+0.615x4

x-15)

2.3.2 刚度条件

设计要求弹簧在最大压缩变形量λmax时产生的载荷即为最大工作载荷Fmax,即Fmax=λmaxGd4/8D32n

式中:G 为弹簧材料切变模量,Pa。可以得到约束条件为

ceq1(x)=x7Fmax-0.125λmaxGx41x-32x-13

ceq2(x)=(1-x7)Fmax-0.125λmaxGx44x-35x-16

2.3.3 防共振条件

承受高速交变载荷的弹簧不发生共振的条件,是要求弹簧的固有频率(f=0.356×106dnD22)不低于外载荷变化频率fr(一般fr=25 Hz)的15~20倍,可以得到约束条件为

c3(x)=375-0.356×106 x1x-22x-13

c4(x)=375-0.356×106 x4x-25x-16

2.3.4 旋绕比条件

弹簧的 旋 绕 比 应 位 于 合 适 的 区 间 [Cmin,Cmax]内,即Cmin≤C≤Cmax。可以得到约束条件为

c5(x)=Cmin-x-11x2

c6(x)=x-11x2-Cmax

c7(x)=Cmin-x-14x5

c8(x)=x-14x5-Cmax

2.3.5 弹簧径向设计空间条件

大弹簧外径约束条件为D2+d≤Dmax

小弹簧内径约束条件为D′2-d′≥Dmin

大弹簧与小弹簧之间的径向间隙约束条件为(D2-d)-(D′2+d′)≥2Smin可以得到约束条件为

x1+x2≤Dmax

x4-x5≤-Dmin

x1-x2+x4+x5≤-2Smin

2.3.6 其他条件

其他条件的约束包括簧丝直径 d 和弹 簧有效圈数n 的约束等,可以直接在设计变量的下界 LB和上界UB 中予以约束。

2.4 确定优化数学模型

根据式(2)和式(4)~(5)、式(7)~(17),建立双弹簧的优化数学模型[10]为

Fun(X)=minf(X),X∈R7

A(X)≤b

ci(X)≤0,i=1,2,…,8

ceqn(X)=0,n=1,2

LB≤X≤UB

3优化实例及结果分析

某一水下闸阀液压执行机构单作用液压缸上的弹簧,要求设计为双弹簧,弹簧的预紧压缩量均为λ1=0.19m,最大压缩量为λmax=0.35m,最大工作载荷Fmax=2.64×105 N。同 时 要 求:弹 簧 旋 绕 比5≤C≤10,弹簧有效圈数n≥3,簧丝直径0.01m≤d≤0.07 m,弹簧外径 D≤0.5 m,弹 簧 内 径 D1≥0.2m,两弹簧之间的径向间隙S≥0.15m。弹簧材料的许用剪应力取[τ]=1.027×109 Pa,剪切弹性模量G=7.85×1010 Pa。以双弹簧的设计安装尺寸最短为优化目标设计该执行机构的弹簧。

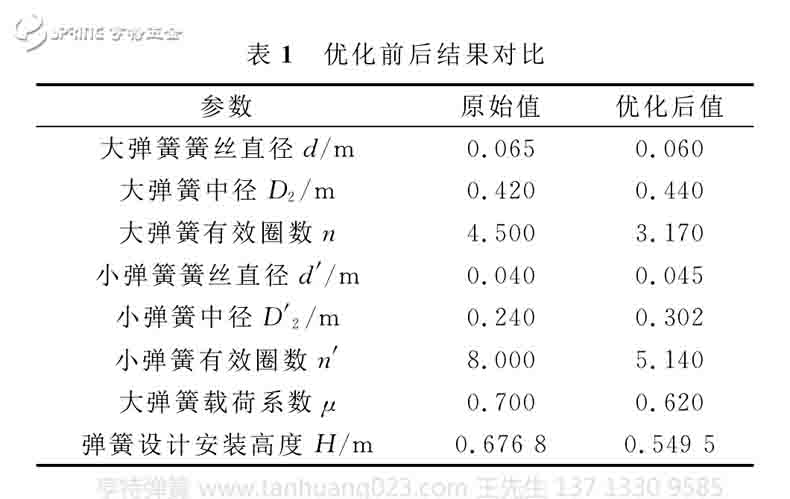

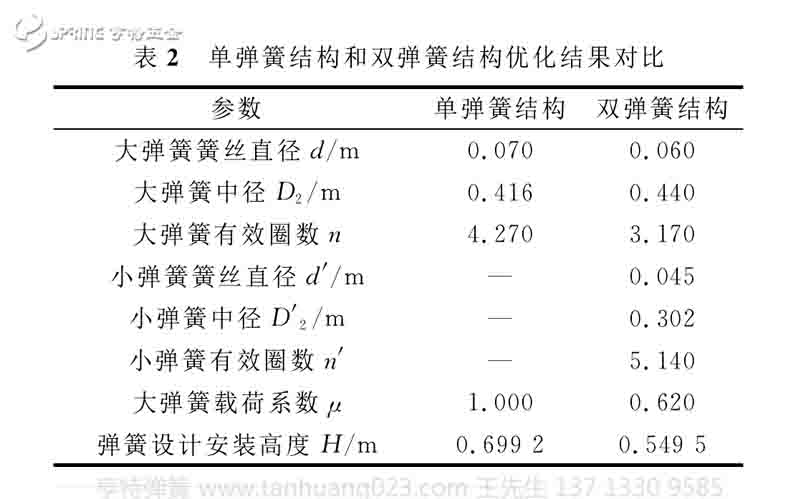

依据上文建立的数学模型式,将采用传统方法设计得到的1组双弹簧的参数(d=0.065m,D2=0.42m,n=4.5,d′=0.04m,D′2=0.24m,n′=8,μ=0.7)作为初始值,采用 Matlab软件中的fmin-con函数对其进行优化计算。为满足实际加工制造的需求,将簧丝直径圆整后计算得到的结果作为优化结果,如表1。从表1中可以得到,通过优化设计后的双弹簧安装高度比初始值减小了18.8%。对相同设计条件下的单弹簧结构进行优化计算,其与双弹簧结构的优化结果对比如表2。从表2中可以得到,双弹簧结构优化设计后的设计安装高度比单弹簧结构优化设计后的值小了21.4%。

4 结论

1)采用机械优化设计方法对同轴并联的双圆柱螺旋压缩弹簧结构进行优化设计,使双弹簧结构的设计安装高度明显减小,这对优化弹簧的结构尺寸和提高机械设备的设计水平和整体性能是十分有利的。

2)双弹簧结构相比单弹簧结构不仅具有承载能力更大的优点,而且具有设计安装高度更小、轴向结构更为紧凑等优点。因此,在一定的设计条件下,采用双弹簧结构替代单弹簧结构是一种可行的设计方法。